你的位置:首页> 铝合金电缆连接安全之思:节能背后的隐患不容忽视

发布时间:2026.01.02 浏览次数:

广州南洋电缆-南洋电线电缆

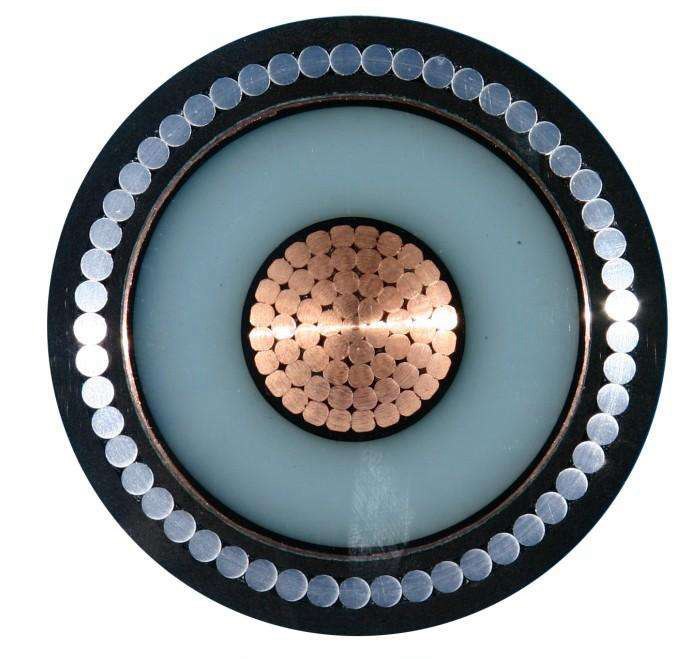

近年来,随着节能降耗理念的深入人心,铝合金电缆作为一种轻质、经济、导电性能相对优良的新型导体材料,迅速在建筑、工业、市政等领域的电力系统中推广应用。其以铝为基础,添加镁、铜、锌、铁等元素,经特殊辊压成型与退火处理,显著提升了纯铝导体在抗拉强度、延伸率、抗蠕变性及柔韧性方面的不足,被誉为电缆导体材料的一次“技术革命”。然而,在这场材料升级的浪潮中,我们是否忽略了一个最根本的问题——电缆连接的安全性?

事实反复警示我们:电缆系统的薄弱环节,往往不在本体,而在连接处。 一起令人警醒的真实案例发生在某大型钢厂——在批量使用铝合金电缆仅一年内,接连发生两起重大火灾事故,导致全线停产半个月,直接经济损失高达2亿元。事故溯源,问题直指电缆连接点的失效。这不仅是一次经济损失,更是一记沉重的警钟:铝合金电缆的大规模推广,若忽视连接安全,极可能为城市与工业系统埋下“定时炸弹”。

那么,为何铝合金电缆在连接环节频频“掉链子”?其安全性究竟存在哪些先天与后天的缺陷?华中线缆厂家带您深入剖析。

一、材料本征缺陷:耐温低、易腐蚀、熔点低

1.

热稳定性差,耐火性能堪忧 铜导体的熔点高达1080℃,而铝合金导体的熔点仅为**660℃**左右。在火灾或过载高温环境下,铝合金电缆会在极短时间内软化、熔断,迅速丧失导电能力。一旦电缆在火灾中提前失效,消防设备断电,后果不堪设想。因此,铝合金电缆不适宜用作耐火电缆,更不应在医院、商场、高层建筑、工厂等人员密集场所的关键供电回路中使用。

2.

合金元素引入,加剧腐蚀风险 铝合金中添加的镁、铜、锌等元素虽提升了机械性能,但也带来了新的隐患:在热处理不均或应力集中区域,极易发生晶间腐蚀、层状腐蚀和应力腐蚀开裂。尤其在潮湿、高盐雾或存在腐蚀性介质的工业环境中,连接部位将成为电化学腐蚀的“重灾区”,导致接触电阻增大、局部过热,最终引发起火。

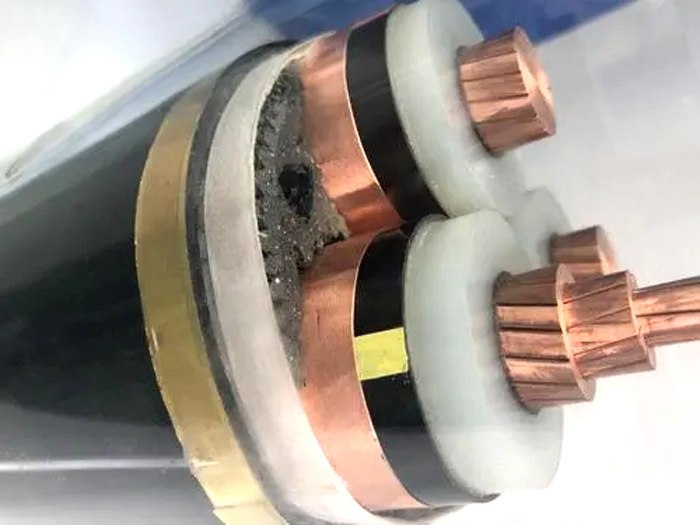

二、连接工艺复杂,施工要求高,容错率低

铝合金电缆的连接并非简单“拧紧螺丝”即可。其连接安全高度依赖于专用端子、专用工具、专用工艺和专业人员操作:

●

必须使用铜铝过渡端子或专用铝合金端子,严禁铜铝直连,否则将引发严重的电偶腐蚀。

●

压接必须使用液压工具,按标准压力与行程操作,普通扳手紧固无法保证接触面积与压力。

●

连接面必须涂抹抗氧化复合脂,防止氧化膜生成导致接触电阻上升。

●

施工人员必须经过专业培训,否则极易出现压接不实、端子裂纹、导体损伤等问题。

然而,现实中大量工程为压缩成本,由非专业人员操作,使用普通工具,甚至省略关键步骤, “低成本安装”直接埋下“高风险隐患” 。

三、抗蠕变性能受制于制造水平,质量参差不齐

铝合金电缆的“抗蠕变”优势,是建立在高标准合金配比、均匀热处理与严格质量控制基础上的。但目前市场上部分企业为降低成本,使用劣质再生铝、合金元素配比失控、退火工艺不达标,导致实际抗蠕变性能远低于标称值。在长期运行中,连接处因蠕变松弛,压接力下降,接触电阻持续上升,形成“温升—氧化—再温升”的恶性循环,最终引发热故障。

四、标准与监管滞后,市场鱼龙混杂

尽管已有GB/T 3956、NB/T 42077等标准对铝合金电缆提出要求,但在实际监管中,仍存在大量“伪国标”产品:导体截面积不足、合金成分不达标、无有效认证。采购方若仅凭价格决策,极易陷入“低价陷阱”,为系统安全留下致命漏洞。

安全建议:理性使用,严控连接,防范未然

1.

明确适用边界 铝合金电缆适用于非关键负荷、非耐火回路、非人员密集区域的配电系统,如工业厂房普通动力线路、室外架空线路等。严禁用于消防、应急照明、电梯、监控等一级负荷回路。

2.

严选优质产品 选择具备完整型式试验报告、CMA/CNAS认证、明确合金成分说明的正规厂家产品,拒绝“三无”或低价劣质电缆。

3.

规范连接施工 必须做到:

○

使用专用连接器与工具

○

执行标准压接工艺

○

涂抹抗氧化脂

○

进行接触电阻测试与红外测温初检

4.

加强运行维护 对重要连接点定期开展红外热成像检测,及时发现并处理过热点,防患于未“燃”。

本文共分

1

页

最近资讯文章